Katalysatoren sind essenzielle Bestandteile vieler industrieller Prozesse, von der Abgasnachbehandlung bis zur großtechnischen Produktion in der chemischen Industrie. Auch bei der Synthese von E-Fuels kommen überwiegend heterogene Katalysatoren zum Einsatz, die unter definierten Prozessbedingungen die gewünschten Reaktionen ermöglichen. Im Fokus stehen dabei hohe Umsätze, Selektivität und Langzeitstabilität. Für den industriellen Einsatz sind zusätzlich wirtschaftliche Aspekte entscheidend. Gefragt sind kostengünstige und langlebige Katalysatorsysteme, die unter möglichst moderaten Prozessbedingungen betrieben werden können, um Energieverluste zu minimieren.

Ein weiterer technischer Schwerpunkt liegt auf der Reduktion des Druckverlusts innerhalb des Reaktors. Durch geeignete geometrische Strukturen lässt sich dieser signifikant verringern. Gleichzeitig beeinflussen Stoff- und Wärmetransportprozesse die Reaktionskinetik maßgeblich – ein zentraler Hebel für die Effizienz des Gesamtsystems. Ziel ist die Entwicklung kompakter Reaktorsysteme mit hoher Skalierbarkeit und präziser Temperaturregelung.

Entwicklung langlebiger Katalysatorsysteme

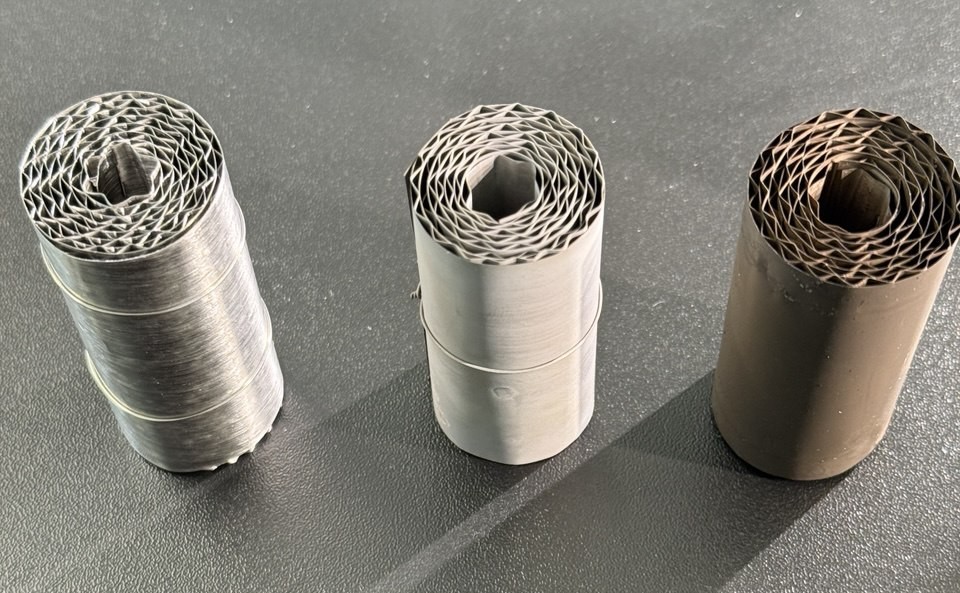

Das ttz Bremerhaven arbeitet intensiv an der Entwicklung strukturierter Katalysatoren. Dafür werden keramische und metallische Trägerstrukturen verwendet, die im Dip-Coating-Verfahren mit aktiven Katalysatormaterialien beschichtet und anschließend kalziniert werden.

Ein zentraler Erfolgsfaktor ist die gezielte Zusammensetzung des sogenannten Slurrys – einer Suspension, die das aktive Material enthält. Parameter wie Viskosität, pH-Wert und Zeta-Potential beeinflussen die Qualität der Beschichtung maßgeblich. Dank unserer umfangreichen Labor- und Technikumsausstattung können wir diese Parameter detailliert analysieren und optimieren.

Insbesondere bei metallischen Trägern stellt die Haftung der Katalysatorschicht eine Herausforderung dar. Durch gezielte Oberflächenbehandlungen konnte die BET-Oberfläche der Träger deutlich vergrößert und die Haftung signifikant verbessert werden. Der Nachweis erfolgte durch standardisierte Ultraschalltests.

Die Qualität der Beschichtung wird zudem durch die Steuerung der Tauchvorgänge sowie durch die Nachbehandlung im Ofen (Kalzinierung) beeinflusst. Temperaturprofile und Haltezeiten spielen hierbei eine zentrale Rolle.

Bildbeschreibung: Metallische Katalysatorträger (von links unbehandelt, vorbehandelt, beschichtet)

Spannende Einblicke in unsere Forschungsarbeiten können Sie in diesen Postern finden:

- Enhancing FeCrAlloy® Substrate for Improved Surface Characteristics: Download Poster

- Optimisation of Cu/ZnO/Al₂O₃ Catalyst Slurry for Dip-Coating Applications: Download Poster

- Optimisation of Post-Treatment Conditions for Improved Coating Adhesion in Structured Catalysts: Download Poster

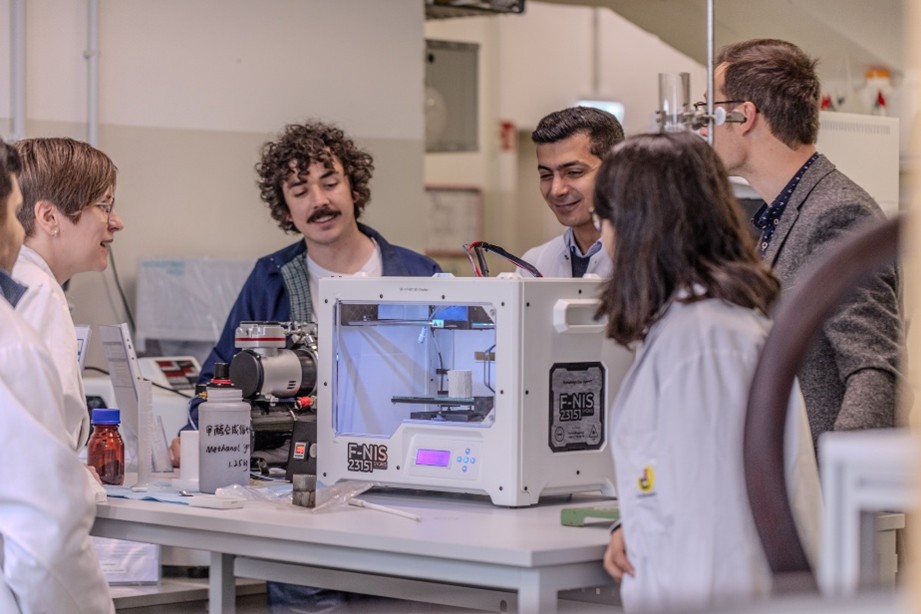

Additive Fertigung für die Katalysatorentwicklung

Ein besonders spannender neuer Forschungszweig ist die Herstellung von Katalysatorstrukturen mittels 3D-Druck. Diese Technologie ermöglicht es, strömungsoptimierte Geometrien zu realisieren, die den Stoff- und Wärmetransport gezielt verbessern. Gleichzeitig kann der Druckverlust weiter reduziert werden, was einen wesentlichen Schritt hin zu noch effizienteren Reaktorsystemen darstellt.

Mit der Entwicklung innovativer Katalysatorsysteme wird ein zentraler Beitrag zur Transformation in Richtung nachhaltiger Kraftstofftechnologien geleistet. Dabei werden materialwissenschaftliches Know-how, tiefes Prozessverständnis und moderne Fertigungstechnologien miteinander kombiniert – für eine klimafreundliche und wirtschaftlich tragfähige Energiezukunft.

Bei Interesse an weiteren Informationen oder einer Kooperation freuen wir uns über Ihre Kontaktaufnahme!

Ansprechpartner:

Fabian Klein

Leiter Kompetenzfeld „SynFuels – Aus Wasserstoff hergestellte synthetische Energieträger”

Titelbild: Keramik 3D-Drucker im Einsatz / ttz Bremerhaven